Одно из самых высокотехнологичных производств России находится на заводе «Микрон» в Зеленограде. Здесь ежегодно выпускается около 1,5 миллиарда чипов, сфера применения которых — от промышленных систем и оборудования и ID-документов, банковских карт, проездных билетов, различных пропусков, в том числе паспорта болельщика, до автомобильной и бытовой техники, а также завод производит широкий спектр RFID-меток различного назначения.

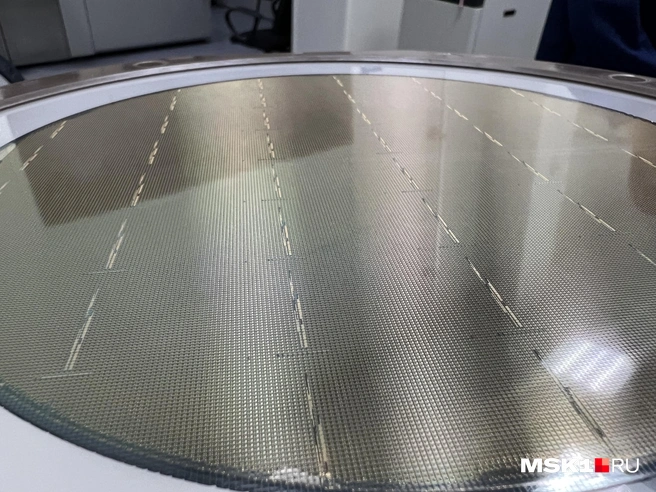

Производство «Микрона» работает по топологическим нормам 180–90 нм, на которых выпускается более половины всей продукции микроэлектроники в мире, чипы выпускаются на пластинах диаметром 200 мм — на одной такой пластине помещается дневная норма билетов московского метро.

Если совсем просто, то технологический процесс производства в микроэлектронике — это эквивалент плотности размещения элемента на кристалле, от него зависит, сколько компонентов можно разместить на единице площади.

Гостям показывают работу завода изнутри, и некоторые участки производства чипов можно увидеть на расстоянии вытянутой руки. Для этого в технологических помещениях оборудован специальный стеклянный обзорный коридор — гости видят рабочий процесс, находятся в атмосфере чистых комнат в потоке фильтруемого непрерывно воздуха и при этом не мешают производству.

Так, перед входом в производственные помещения все обязательно надевают антистатические халаты и бахилы. Для прохода в «чистые комнаты» — именно в них выращивают сами кристаллы — и вовсе отдельные правила. Сотрудники надевают специальные антистатические костюмы, двойные перчатки — сначала тканевые, а сверху резиновые. А еще медицинские маски.

На микроэлектронных высокоточных производствах поддерживается определенный микроклимат и требуется идеальная чистота. Здесь на порядок более строгие требования, чем в самых идеальных операционных. Ведь малейшее отклонение микроклимата может привести к отклонениям в техпроцессе, а одна пылинка — загубить работу нескольких месяцев.

Вообще, как объясняют сотрудники, для функционирования 1 квадратного метра «чистого помещения» требуется 10 квадратных метров технического этажа, где установлено оборудование, обеспечивающего работу производства, и система трубопроводов, которые в непрерывном режиме круглосуточно доставляют к каждой единице оборудования свой необходимый набор химических материалов, различных реагентов и газовых смесей.

На «Микроне» действует строгий «дресс-код». Так, перед входом в производственные помещения все обязательно одевают антистатические халаты и бахилы. Для прохода в «чистые комнаты» — именно в них выращивают сами кристаллы — и вовсе особые требования. Сотрудники надевают медицинские маски, шапочки, специальные антистатические комбинезоны с капюшоном, обувь, двойные перчатки — сначала тканевые, а сверху резиновые. А еще смывают всю косметику.

В помещениях кристального производства действует 6-й класс чистоты. В них создается избыточное давление, и за счет этого фильтры очищают воздух, пыль прибивается вниз, к углам и щелям в дверях, и ничего не залетает снаружи. Кстати, пол в «чистой комнате» — гладкий и антистатический, то есть пыль на него не прилипает.

Также для обеспечения чистоты сделан так называемый «фальшпол»: люди ходят по чуть приподнятому полу с перфорацией. Это сделано для того, чтобы пыль прибивалась вертикальным потоком очищенного воздуха (специальный воздушный коридор) сверху и через отверстия фальшпола опускалась ниже уровня рабочей зоны.

Воздух в помещении «чистой комнаты» полностью меняется за полминуты. Поддерживаемая рабочая температура 21–21,5 градуса — наиболее благоприятная температура для обрабатываемых пластин. К тому же в «чистых комнатах» сотрудники работают не больше 2–3 часов.

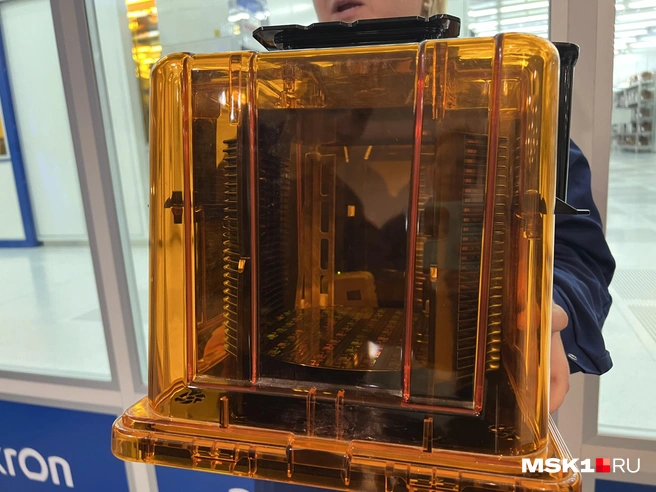

Но и это не всё: в прямой контакт с пластинами сотрудники не вступают. Сами кремниевые пластины на протяжении всего этапа выращивания кристаллов находятся в специальных герметичных контейнерах — SMIF (Standard Mechanical InterFace — стандартный механический интерфейс) для защиты от пыли и механических повреждений. В нём поддерживается 1-й класс чистоты. Располагаются пластины в нём горизонтально, а загружаются и выгружаются для проведения всех необходимых операций автоматически, число которых измеряется тысячами, специальными установками через специальный шлюз.

Пылинка — страшный враг микрочипов, столкнуться с ней для пластины с чипами это как катастрофа встречи с метеоритом. Кстати, стоимость одной такой пластины с выращенными на ней чипами для проездных карт (их там порядка 80–100 тысяч) — около 1,5–2 миллионов рублей. Именно поэтому здесь такие строгие правила.

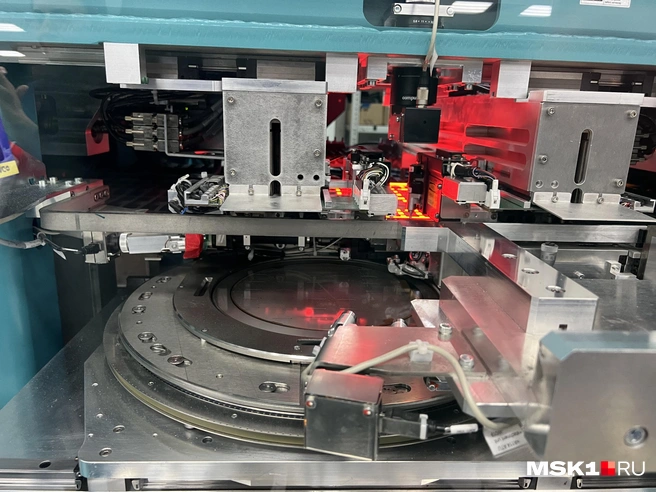

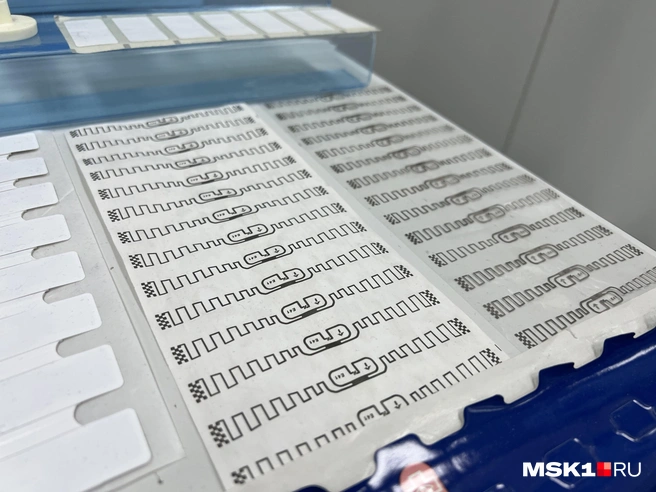

У каждого контейнера свой технологический маршрут в зависимости от типа продукции. Оператору необходимо лишь следить за корректностью выполнения процедур и работой приборов. При этом часть процессов автоматизирована с помощью радиочастотных меток, производимых самим «Микроном». То есть на контейнеры нанесены специальные метки с прописанными операциями, установка считывает информацию и понимает, какую процедуру необходимо выполнить. Это позволяет свести на нет вероятность ошибок на маршруте, когда контейнер загружается не в ту установку, где его следующая операция.

Центральным перекрестком «чистой комнаты» является фотолитография. Ее класс чистоты на порядок выше (5-й класс чистоты), и расположена в отдельном помещении внутри «чистой комнаты». Еще одна причина — использование светочувствительного фоторезиста требует специального желтого освещения, чтобы не засветить материалы.

В процессе фотолитографии на кремниевых пластинах, покрытых фоторезистом, появляется будущая структура чипов — важный и ответственный этап проектирования микросхем. На специальных литографических установках (степперах) засвечивают фоторезист через маску (фотошаблон) и формируют рисунок одного слоя. Количество слоев зависит от технологии, а дальнейший маршрут пластины — от назначения конечного изделия. На выходе из «чистой комнаты» мы получаем кремниевую пластину с микросхемами, работа которой составила 2–3 месяца и тысячи операций.

Затем готовые пластины с чипами отправляются на другие предприятия, где станут основой самых разных умных устройств. А пластины с чипами, предназначенными для чип-модулей банковских карт и транспортных билетов, остаются на «Микроне» и попадают в цех сборки и корпусирования.

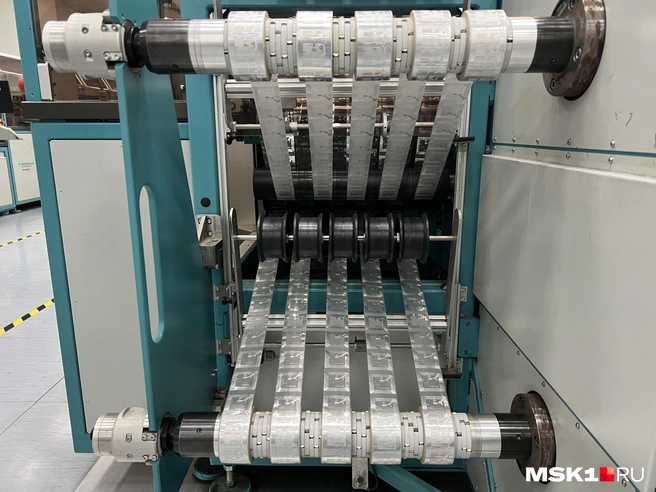

Сначала с них счищается нижний слой кремния (процесс утончения — до 120 микрон), а затем режутся алмазными ножами на тысячи отдельных чипов. После этого пластины готовы к тому, чтобы установки брали каждый из них и устанавливали на специально подготовленную подложку.

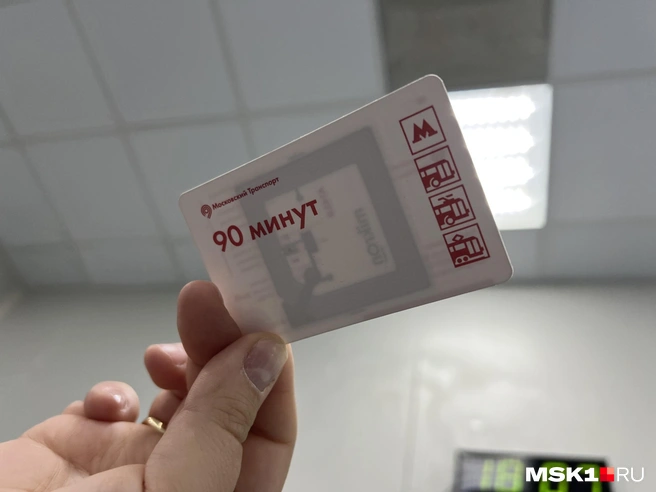

В случае с проездными картами — это тонкая пластиковая лента с антенной, так называемый инлей, при соединении с которым чип превращается в радиочастотную метку, которая позднее вживляется в бумажный билет.

Когда чип уже помещен в инлей, с ним становится сложнее что-то сделать. Если такую «сборку» смять, она продолжит работать.

На последнем этапе в чип записывается код — идентификационный номер, после чего специальный сотрудник упаковывает готовую продукцию для передачи заказчику. Но перед этим изделия проходят несколько этапов функционального контроля.

Производство «Микрона» полностью автоматизировано, в том числе контроль качества продукции на каждом технологическом этапе. Кроме того, сотрудники завода дополнительно вручную осуществляют контроль согласно процедурам системы менеджмента качества.

Аналогичные процессы происходят и с другими продуктами завода: RFID-метки, используемые для различных сценариев применения, например инвентаризации, защиты изделий и контроля, чипы для документов и банковских карт «Мир» и многое другое.

Напомним, ранее мы рассказывали, что происходит с отечественными дальнемагистральными самолетами и что у российского завода попытались забрать оборудование. Кроме этого, рядом с «Садоводом» возведут гигантский технопарк.

Самую оперативную информацию о жизни столицы можно узнать из телеграм-канала MSK1.RU и нашей группы во «ВКонтакте».