Мы уже рассказывали, как в столице собирают автомобили «Москвич-3». В этот раз корреспонденты MSK1.RU отправились в подмосковные Мытищи, на завод «Метровагонмаш», чтобы увидеть, как производят современные поезда для метро «Москва-2020».

Расположен «Метровагонмаш» прямо рядом с железнодорожной веткой, по которой ходят электрички. Для него это необходимость — собранные поезда метро по этим же путям попадают в столичную подземку. А на территории предприятия под одной крышей стоят несколько производственных цехов.

Рядом с ними под открытым небом в ряд стоят уже собранные вагоны будущего поезда «Москва-2020».

Перемещают их туда на специальном трансбордере (специальная подвижная платформа с рельсами, для перемещения вагонов. — Прим. ред.). Из цеха на нее выкатывают вагон, а после передвигают к свободному месту, где он ждет соединения с другими частями поезда.

Цех заготовки

В этот цех приходят цельные материалы, например листы стали или прорезиненной фанеры. Из них с помощью специальных станков вырезают детали нужной формы. Здесь же установлен роботизированный комплекс для сварки каркасов боковин вагона.

После того как металлические детали вырезали по размерам, их передают следующему мастеру. Там им придают нужную форму.

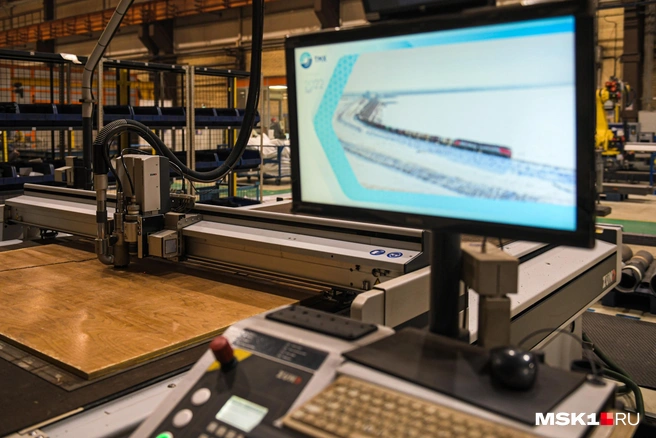

Чуть дальше в цеху пахнет опилками. Там на станке вырезают прорезиненную фанеру. Она, например, используется для сборки пола. Станок аккуратными линиями проходится фрезой по материалу несколько раз.

Все схемы уже заложены в станок. Рабочие только выбирают нужную и внимательно следят за процессом: подачей материала и результатом на выходе.

Сварочный цех

Сюда поступают уже подготовленные к сборке вагона и сварке его кузова детали. В одной части цеха варят крышу, в другой — боковины. А в третьей все их соединяют в единую конструкцию.

С помощью роботов-манипуляторов в нём автоматически сваривают боковины кузова. Рядом же варят крышу, а после на специальном приспособлении — кантователе — переворачивают. Ее детали скрепляются с внутренней стороны.

В это время рядом строго горизонтально кладут раму на 20 опор. К ней монтируют технологические рамки, после чего устанавливают боковины и крепят их к рамкам. А после, с помощью кран-балки, на эту конструкцию перемещается уже сваренная крыша.

В конце кузов обмеряют, сверяют полученные результаты с документацией. И если всё хорошо, его отправляют на покраску в следующий цех.

Покрасочный цех

Здесь кузовы очищают с помощью дробеструйной обработки. Так их подготавливают к последующей грунтовке, а после — и покраске. Составы из соседнего цеха сюда доставляют при помощи трансбондера.

Кузов выгоняют из соседнего помещения на специальную площадку, на ней его перемещают к воротам цеха покраски и затягивают внутрь. Перед тем как вагон покрасить, его загоняют в дождевую камеру и проверяют на протечки. Если где-то проступила вода, зовут сварщиков и прямо тут исправляют швы.

В покрасочной камере есть специальные лифт-площадки. Они помогают рабочему добраться до любой части кузова. Там же установлена сильная система вентиляции и освещения.

Рядом с окрасочно-сушильной установкой висит схема c этапами покраски кузовов.

Вагоносборочный цех

Вагоны собирают одновременно на трех линиях. Их каждые 8 часов перемещают на новый пост. На каждом из них — разные работы. Здесь уже подготовленный в предыдущих цехах кузов за 7 дней превращается в готовый вагон.

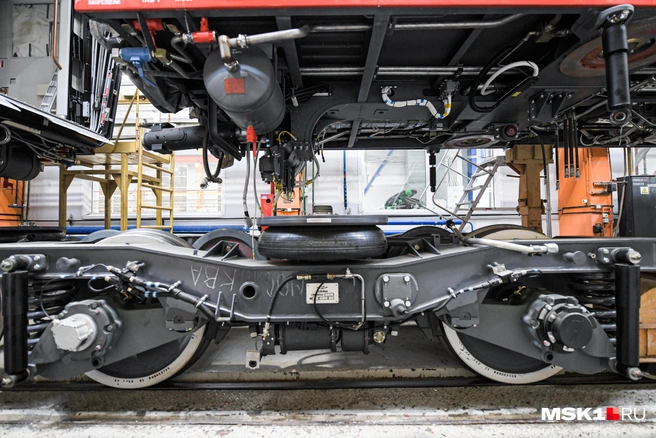

На первой позиции устанавливаются окна, пол и аварийный трап. После этого кузов устанавливается на высокие тележки, чтобы одновременно работать внутри вагона и под ним.

Далее в вагоне монтируют различные пневмосистемы, прокладывают проводку, а также устанавливают двери. Следом устанавливают осветительное оборудование, информационные системы и видеонаблюдение.

На предпоследнем посте всё оборудование в вагоне проверяют на «пробой», а все жгуты — на корректность сборки, чтобы не испортить дорогостоящие блоки при подключении и подаче питания. А на седьмом посту почти готовые вагоны опускают на тележку. В них дособирают салон: устанавливают диваны и поручни.

Часть оборудования, как рассказал замдиректора по производству АО «Метровагонмаш» Алексей Коршунов, приходит сюда уже собранным и непосредственно перед монтажом в вагон.

— Салонные диваны приходят сразу в комплектной таре поставщика. Если бы мы хранили двухнедельный запас, то для этого был бы необходим дополнительный склад. А так они приходят, распаковываются, принимаются отделом технического контроля за день до установки, — сказал Алексей Коршунов.

После того как наберется 8 вагонов, их формируют в поезд. Уже целиком состав уходит на следующий этап, где проверяют работу всех систем. Тут их обкатывают 30 километров прямо по путям на территории завода. И только после этого передают заказчику. Отсюда в депо столичного метро составы попадают по рельсам ближайшей железнодорожной ветки — их буксируют с помощью тепловоза.

Напомним, что ранее мы рассказывали, как на заводе «Москвич» собирают автомобили. А до этого показывали, где и как делают чипы для «Троек», банковских карт и паспортов. Также мы побывали на заводе по производству фильтров для воды и на заводе нетканых материалов.

Самую оперативную информацию о жизни столицы можно узнать из Telegram-канала MSK1.RU и нашей группы во «ВКонтакте».