А знали ли вы, что материал для пожарных костюмов, фильтры для производства новейшего самолета МС-21 и геотекстиль для строительства дорог производят в одном месте? А это так! Более того, всё это, по сути, делаются на одной и той же линии и из одного того же сырья. Корреспонденты MSK1.RU отправились на завод нетканых материалов «Монтем» и узнали, как там всё устроено.

В центре цеха большой и шумный производственный конвейер. Из-за этого разговаривать тут практически невозможно — временами приходится кричать. Некоторые части станков в высоту до четырех-пяти метров. А между ними расставлены плотно набитые тюки и рулоны того самого нетканого материала.

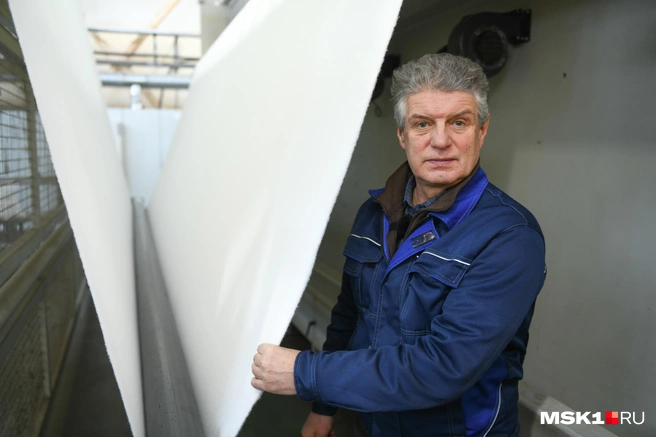

Практически весь процесс автоматизирован. За конвейером следят всего пять человек, которые время от времени загружают сырье и упаковывают готовую продукцию. Контролирует его начальник производства Любовь Граник, а качество продукции и технический процесс — инженер-технолог Кирилл Степанов. И хотя здесь он всего 4 месяца, на другом заводе проработал целых 15 лет.

Производство начинается с трех автоматических питателей, куда загружается синтетическое полиэфирное волокно. Делается оно из отходов пластика, вроде тех бутылок, которые мы выкидываем каждый день.

Сырье приезжает на завод упакованное в тюки весом по 300–400 килограммов. В изготовлении используются волокна из Подмосковья, Беларуси, Китая и даже Ирана. Для того чтобы перемещать их по производству, у рабочих есть несколько тележек и погрузчик.

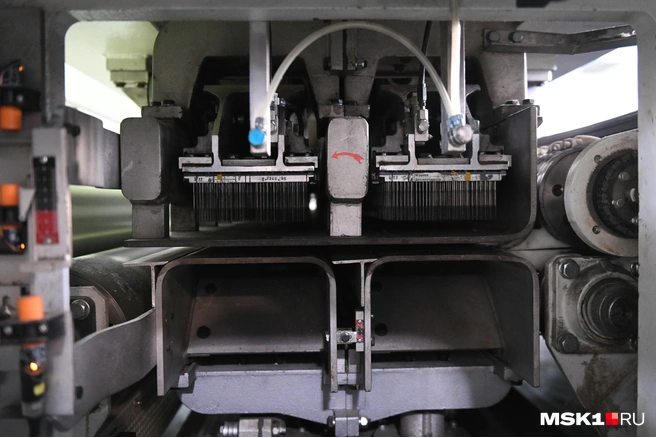

После того как волокно загрузили в автоматические питатели, его захватывают игольчатые транспортеры — по сути ленты с иглами. Сзади каждой такой машины находятся весы, которые отмеряют точно заданные на компьютере пропорции сырья и сбрасывают одно на другое на отводящий транспортер. А перед тем как оно попадет в рыхлитель, волокно замасливают, чтобы снять статическое напряжение.

Весь процесс необходим для того, чтобы «раскрыть» и перемешать волокно для большей однородности полотна. По конвейеру оно проходит через два рыхлителя, которые визуально выглядят как вертикальные бункеры. В них волокно парит сверху вниз, перемешиваясь между собой.

После этого волокно поступает в большой «миксмастер» — машину с большим бункером, где сначала укладывается друг на друга, а после вновь забирается игольчатым транспортером, тем самым вновь перемешиваясь между собой. Все машины производственной линии связаны друг с другом. Как только одна из них переполняется, стоящие перед ней останавливаются.

Дальше волокно поступает уже в тонкие рыхлители и чесальную машину, откуда уже выходит двумя ровными слоями — полностью открытым и больше похожим на пух.

На следующем этапе полотно автоматически укладывается в заданное количество слоев и ширину. После оно поступает в специальную иглопробивную машину. В ней множеством ударов сначала сверху вниз, затем снизу вверх специальная игольница скрепляет его.

На выходе с этого участка получается уже готовый продукт. На последнем этапе его нарезают и упаковывают. Например, сейчас там производили «Санамонт». Он нужен для того, чтобы ремонтировать уличные водопроводные трассы. Из него в дальнейшем шьют рукав, пропитывают составом и заправляют внутрь трубы, где он отвердевает и становится как пластик.

Но есть и бикомпонентные (легкоплавкое волокно) материалы, которые требуют дополнительной, например, термической обработки и соединения с другими материалами. Их отправляют на другие машины в этом же цеху.

Таким материалом, например, является ворсин, утеплитель для обуви. Полотно, выпущенное на основной линии, потом подвергается термообработке для придания плотности и износостойкости материалу. Уже после этого его отправляют на другую фабрику, где делают обувь.

Для спецодежды и самолетов

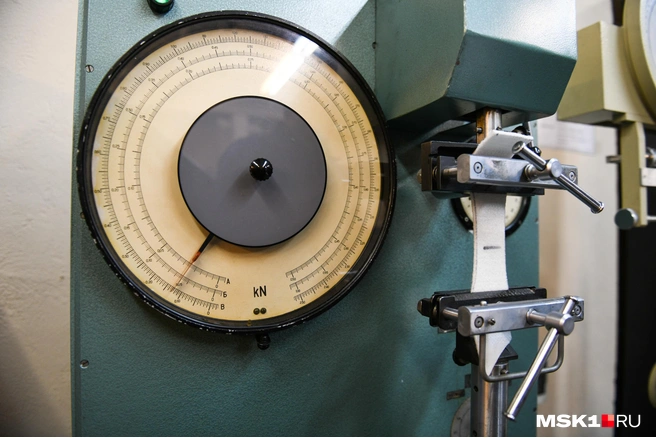

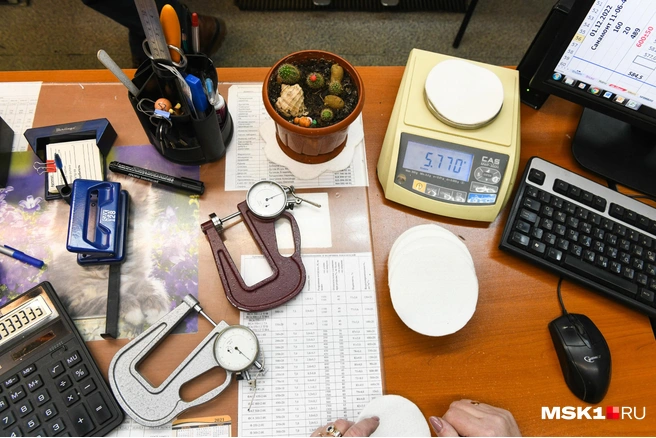

Вся продукция в конце производства проходит контроль качества в лаборатории предприятия. Сюда поступают отрезки материалов из каждой изготовленной партии. На выходе материал должен соответствовать требованиям заказчика — геометрические размеры, продольным и поперечным разрывным нагрузкам. После всех замеров выписывается паспорт продукции.

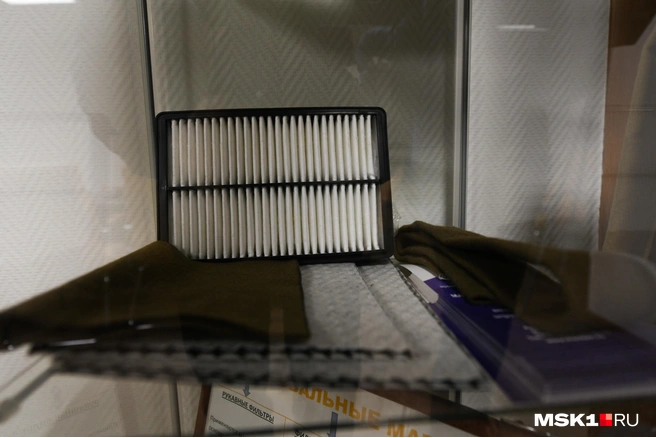

В лаборатории же хранятся все образцы материалов, которые выпускает завод. Тут можно найти и абсорбирующую продукцию, что используется для сбора нефти в воде, или же образцы из термостойких и негорючих волокон для пошива спецодежды пожарным. А еще тут же пример фильтровального полотна, которое применяется в термовакуумных камерах при производстве крыльев МС-21 — оно впитывает токсичные пары.

С чего всё началось

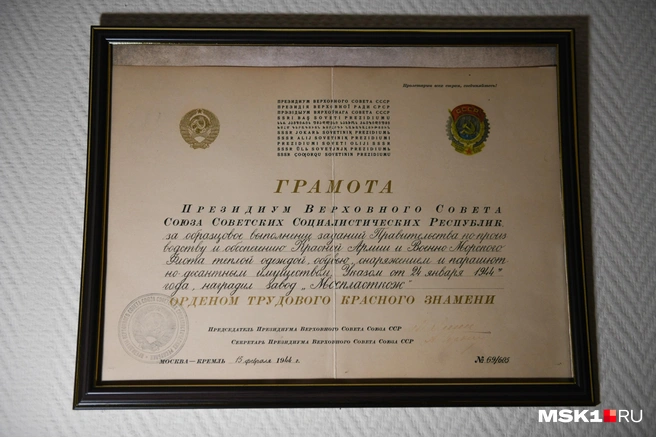

У самого же завода большая история. Основали его еще в 30-е годы прошлого столетия. Тогда предприятие называлось «Моспласткож» и выпускало обувную пластическую кожу для военной и гражданской обуви. В годы Великой Отечественной войны завод перепрофилировали для производства подошв для армейских сапог. В его коридорах сохранились и награды того времени. И только в конце 80-х на нём начали выпускать нетканые материалы.

Ранее мы рассказывали, как на заводе в Зеленограде производят «Тройки» и банковские карты. А также показывали, где и как обслуживают поезда столичного метро. До этого MSK1.RU побывал в самом новом электробусном парке столицы — Красной Пахре.